ルイヴィトンの破損で、一番多く修理のご依頼を頂いているのが、根革部分の交換修理になります。

ハンドル(持ち手)と本体をつなぎ合わせる部分の破損状態です。

交換修理後のアフター画像です。

ルイヴィトンのシリーズで人気の高いモノグラムやダミエなどのバッグによく使用されているヌメ革の交換修理になります。

根革とは、バッグとバッグの持ち手を金具でつなぐ革製のパーツのことです。

ルイヴィトンでは、角カンという四角い金具でバッグと持ち手を繋いでいます。

接続部分はバッグの重さを支える部分なので、経年により弱ってきます。

交換後のアフター画像です。

根革を交換するときに、ヴィトンのリベットも外す必要がありますが、接続部分を加工することで再利用することが可能です。

小さい部品なので、再利用にこだわりがない場合、ヴィトンのロゴが無いリベットで交換いたします。

ご予算を抑えたい場合にお選びいただく流れになります。

類似のリベットで交換したアフターです。

ヴィトンの刻印はないですが、違和感は出ないと思います。

この記事の目次

根革はパーツが小さいので、簡単な修理に思われる方もいらっしゃると思いますが、確かにルイヴィトンの根革は小さく、外して付け替えるだけなら簡単そうに思えますが、色々な方法を試しながら確立した修理方法になります。

ヴィトンは自社の備品やハンドルなどのパーツを一般に流通させていません。

そのため、パーツを購入し、バッグに取り付けるだけという修理はできません。

しかし最近では、ヴィトンを運営するLVMH社では、SDDSの取り組みとして、未使用の生地販売をインターネットで販売を開始しました。

サンプルの販売もしているようで、国内販売だと使いやすいと思いましたが、海外からの輸入になるので、修理で活用できるには、まだまだ先のようです。

仕立てで使えそうな生地が沢山、販売されています。

ヴィトンファンには見逃せないサイトだと思います。

余談でした!

ヴィトンの根革を交換する時には、素材となるヌメ革からパーツを切り出して細部を形成し、縫い付ける修理内容になります。

パーツ自体が小さいため、一から作るとなると繊細なテクニックが必要となり、難しい修理となっています。

革修復どっとコムでは、ヴィトンの根革を違和感なく、修理するために多くの試行錯誤を繰り返してきました。

ヴィトンの根革は、デザイン性を重視して、とても小さく作られています。

根革が大きいとかっこ悪いですね!

ヴィトンの根革交換で、最初に課題になるのが、この小さなパーツを、素材となるレザーから切り出す作業です。

レザーは弾力と厚みがあり、切り取りが大変な素材で小さなものほど、キレイに切ることが難しい工程になります。

ルイヴィトンのショップで購入した時のヌメ革は白に近いアイボリーです。

革の種類で言うとヌメ革になります。

レザーが好きな方は知っているかもしれませんが、ヌメ革は経年変化で少しずつ焼けが生じて、あめ色に変化する特性があります。

ヌメ革の経年劣化はレザー好きにとっては、製品の良さを高めてくれる育てる感じの要素の一つです。

新しいヌメ革を使用すると交換した部分が浮いてしまうので、エイジングして違和感が出ないようにしています。

レザーを切り出したら、次は縫製です。

縫製は、通常のレザー製品の製造とは異なり、新しく用意した根革に開ける針穴と、バッグ本体に空いている元々の針穴を重ね合わせる必要があります。

また、破損した根革をバッグから取り外す際にも注意が必要です。

そのため、根革の縫製は、全て職人の手作業で専用のミシンで縫い目が荒くならないよう、縫い付けていきます。

ヴィトン根革交換修理のポイントは三つになります。

レザーの切り出しは、カット面を美しくする。

ヌメ革の経年変化は、エイジングして交換した部分が浮いて目立たなくする。

きれいな縫い目を出す。

これら3つの課題をテーマに出来上がった根革部分のパーツです。

修理前の縫い付ける前の画像になります。

1つ1つの課題をクリアしたことで、キレイなパーツを作ることが出来るようになりました。

カット面に歪みや微妙な幅の違いが無いので、ヴィトンらしさを損なうことなく、交換が可能です。

ルイヴィトンの製品は素材や形状がバラエティーで、一つ一つ状態に合わせて修理が必要です。

正直、効率がすごく悪い修理になりますが、ヴィトンは国内でも人気の高いブランドです。

ヌメ革の破損で使えなくなるのは、もったいない話です。

ルイヴィトンの根革部分の修理から、多くのことを学ぶことが出来ました。

そして、この根革交換の技術は、他の様々な革製品のパーツ交換修理のクオリティを上げる第一歩にもなりました。

革製品は、『100年もの』『一生もの』と言われています。

私たち『革修復どっとコム』は、一緒に人生を歩んでいく大切なバッグを『いつまでも大切に』お使いいただけるよう、『らしさと見栄え』のコンセプトで状態に応じて、ご提案が出来るよう、そしてご期待に添えるよう最善を尽くす『職人』を育成していきます。

私たち『革修復どっとコム』の職人育成に関しての取り組みです。

『個』で終わらない次へ繋げる『革製品のリペア職人集団』を目指して、ご依頼いただくお客様に安心していただけるリペア職人を育成していきます!

詳しくは、『革職』からご覧ください。

自分では手に負えなくなった・・・

ヴィトン正規店で修理を断られてしまった・・・

何らかのご提案が出来ると思います!

お気軽にお問合せください!

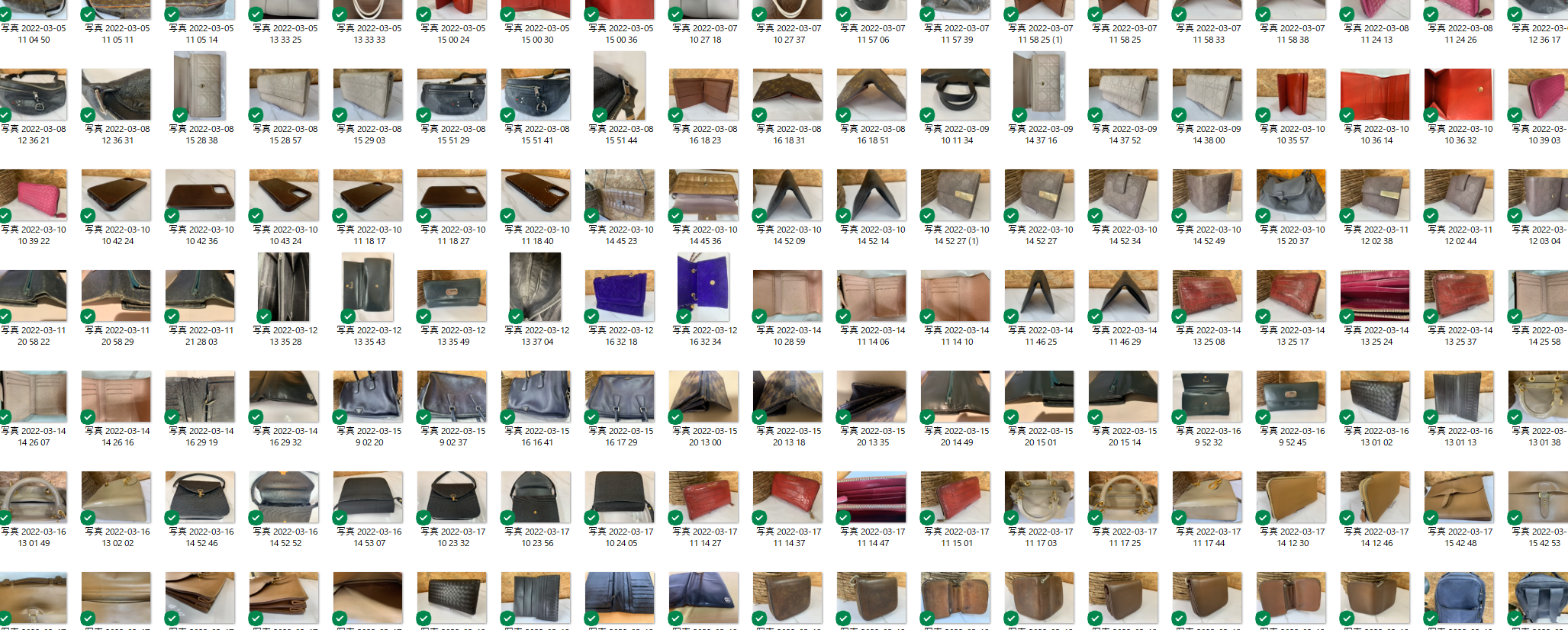

ルイヴィトンの修理や染め直しの事例をご紹介しています。

画像をクリックして、多くの修理事例からご確認いただけたらと思います!

その他の修理事例はこちらをクリックしてください。

ルイヴィトンをはじめ、エルメスやシャネル、グッチなどブランドごとに別けてご紹介しています。

頂いたメールと修理させていただいた画像をご紹介させていただいております。

画像をクリックしてご確認いただけたらと思います。

ヴィトンのモノグラムやダミエの破損について解説しております。

●ルイヴィトンの修理でご提案できることをまとめました。

バッグや財布の修理事例を交えてご案内しております。

ルイヴィトンの修理を安心してご依頼いただけるよう革修復どっとコムでは、職人の育成を重要課題として取り組んでいます。

ルイヴィトンをはじめ、エルメスやシャネルなど高価なお品物を修理でお預かりする上で、お客様に安心していただくには?

やはり経験値の高い職人にお願いしたいと思います。

しかし、お客様の大切なお品物で経験値の浅いものに練習をさせる訳にはいきません。

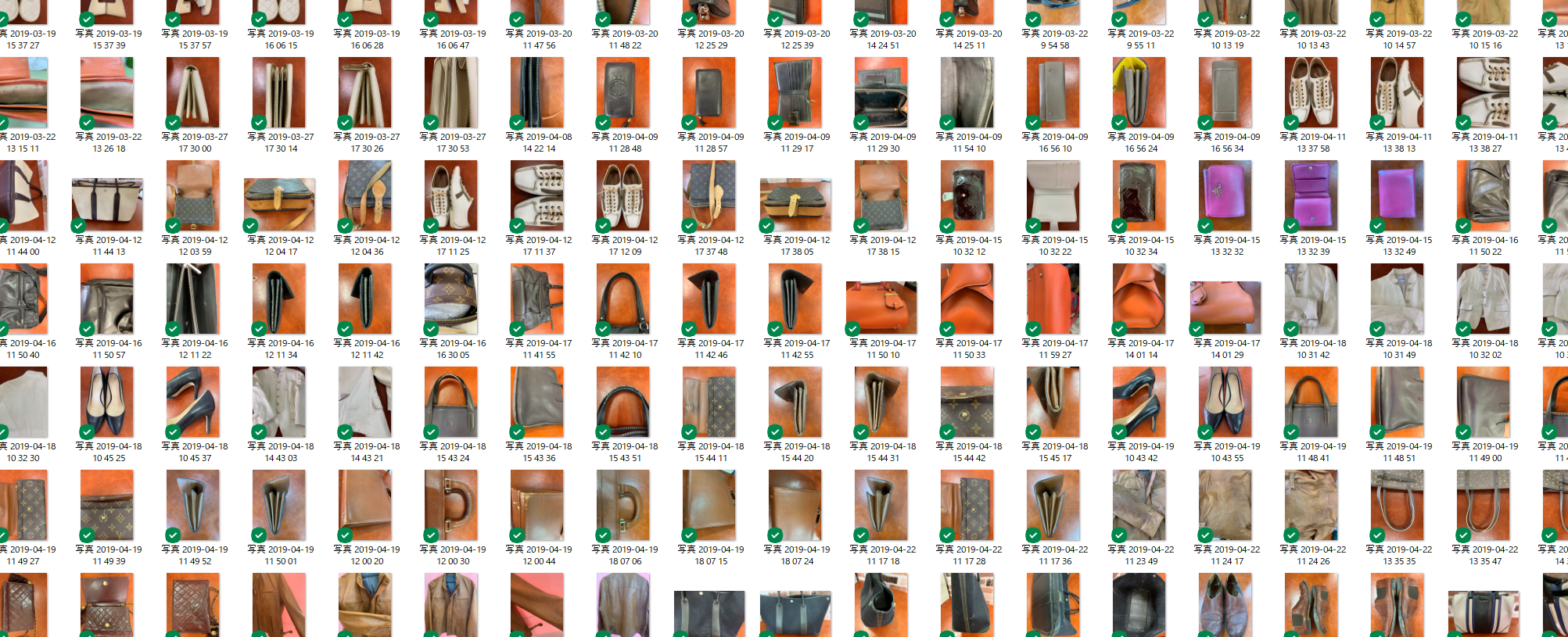

そこで、考えたのが傷んだルイヴィトンなど、ブランド品を安く仕入れて練習に当て、経験を積ませております。

お客様の立場で考えれば、大切なルイヴィトンを、私も安心できる職人に任せたい!

私が安心して任せられる職人であれば、お客様も安心できると考えております。

職人に経験を早くたくさん積ませる取り組みです。

「もったいない」と思う心は、日本人の文化です。

ましてや、ルイヴィトンなどハイブランド品の修理ならなおさらです。

詳しくは、「革職」にてご紹介しています。

職人育成の取り組みを是非、ご覧頂けましたら幸いです。

ルイヴィトンやエルメス、シャネルなどブランド品の豊富なメンテナンス事例を動画でご覧ください!

革修復どっとコム公式チャンネル

・ルイヴィトン染め直しのピックアップ動画

TikTokもエルメスやシャネルなど染め直し事例を配信中!

豊富な事例からご確認ください。

革修復どっとコム修復士の日常も交え配信中!

ルイヴィトンの運営会社は、LVMHモエ・ヘネシー・ルイ・ヴィトンと言います。

LVMHは高級品の複合企業で、高級ブランド世界最大の企業です。

LVMHの会長兼最高経営責任者(CEO)であるベルナール・アルノー氏の総資産は、1130億ドルで世界で4番目だそうです。

なお、LVMHでは未使用の生地をオンラインショップで販売も始めたそうです!

これもSDGSの取り組みでしょうか!

ただ、フランスからの輸入となるので、手続きが必要なようですが、ルイヴィトンファンには見逃すことの出来ないサイトだと思います。

革修復どっとコムでは、小規模の高級志向クリーニング店様や靴修理店様から、下請けも賜わっております!

【ルイヴィトン修理の解決辞典】記事は終わりになります。

最後までお読みいただきまして有難うございます!

大切なルイヴィトンをいつまでもお使いいただけるよう、これからも精進を積み重ねてまいります。